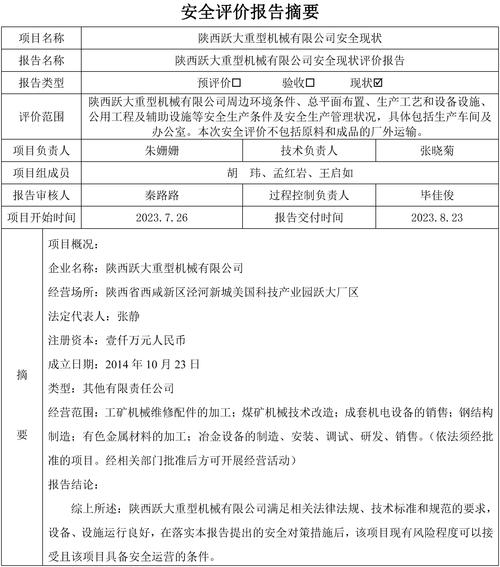

本篇文章给大家谈谈切削用量对零件加工质量的影响的实验报告,以及切削用量对加工过程的影响对应的知识点,希望对各位有所帮助,不要忘了收藏本站喔。

浅析切削用量对加工精度的影响

进给量( 进给速度)是数控机床切削用量中的重要参数,根据零件的表面粗糙度、加工精度要求、刀具及工件材料等因素,参考切削用量手册选取。对于多齿刀具, 其进给速度vf、刀具转速n、刀具齿数Z 及每齿进给量fz的关系为: Vf=fn=fzzn。

(图片来源网络,侵删)

当切削深度和进给量增加时,切削力也会增大,这会导致加工精度下降和表面粗糙度值增加。 提高切削速度时,虽然切削力减小,但同时也可能减小或消除积屑瘤的形成,从而有利于提高加工质量和表面质量。 切削用量是表示机床主运动和进给运动大小的关键参数,它在数控加工工艺中扮演着重要角色。

切削用量包括进刀深度和进给速度。在机械加工过程中,切削用量是影响加工质量和效率的重要参数。进刀深度指的是刀具切入工件的深度,其直接影响到切削层厚度。合理的进刀深度可以保证加工精度,减少表面粗糙度,提高加工质量。如果进刀深度过大,容易导致切削力增加,刀具磨损加快,甚至产生振动,影响加工效果。

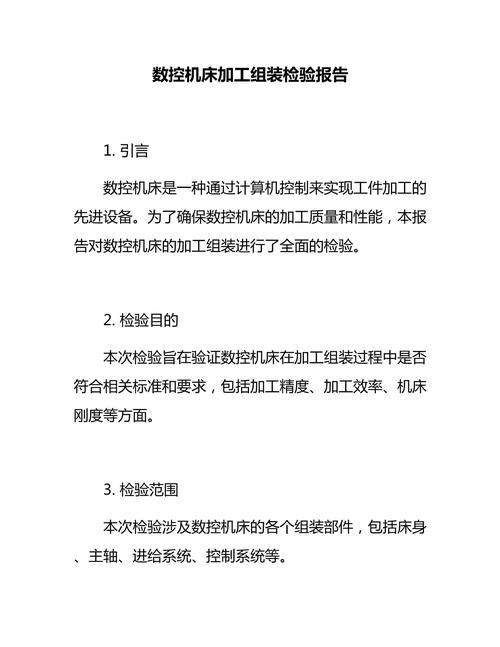

控制切削温度:切削过程中会产生大量热量,导致切削温度升高。过高的切削温度会加速刀具磨损,降低加工精度。因此,在选择切削用量时,应合理控制切削速度,以降低切削温度。优化进给量和背吃刀量:适当的进给量和背吃刀量也有助于散热,减少切削热对加工过程的不利影响。

(图片来源网络,侵删)

切削用量的大小会直接影响切削力和切削热的产生。过大的切削用量会导致切削力增大,可能引起工件变形或刀具损坏;同时,切削热也会增加,影响刀具的耐用度和加工精度。因此,应合理选择切削用量,以控制切削力和切削热在合理范围内。

它决定了切削层截面的尺寸,进而影响切削力和切削热的产生。进给量的选择同样需要考虑工件材料、刀具材料、加工精度和表面粗糙度等因素。在粗加工时,为了提高生产效率,通常会选择较大的进给量;而在精加工时,为了获得较好的表面质量,则需要选择较小的进给量。

切削用量对加工质量的影响

1、当切削深度和进给量增加时,切削力也会增大,这会导致加工精度下降和表面粗糙度值增加。 提高切削速度时,虽然切削力减小,但同时也可能减小或消除积屑瘤的形成,从而有利于提高加工质量和表面质量。 切削用量是表示机床主运动和进给运动大小的关键参数,它在数控加工工艺中扮演着重要角色。

(图片来源网络,侵删)

2、切削用量包括进刀深度和进给速度。在机械加工过程中,切削用量是影响加工质量和效率的重要参数。进刀深度指的是刀具切入工件的深度,其直接影响到切削层厚度。合理的进刀深度可以保证加工精度,减少表面粗糙度,提高加工质量。如果进刀深度过大,容易导致切削力增加,刀具磨损加快,甚至产生振动,影响加工效果。

3、进给量是指刀具在切削过程中相对于工件的运动速度。进给量的选择直接影响切削力和切削温度,进而影响刀具寿命和加工质量。被加工材料:对于硬度较高、韧性较大的材料,进给量应适当减小,以降低切削力和切削温度,减少刀具磨损。而对于硬度较低、韧性较小的材料,则可以适当增加进给量。

切屑对加工件表面粗糙度有何影响

的轴向进给运动和油石的往复振动.2~0,因此机床主轴回转运动误差对工件的加工精度没有影响,但这样又会增大表面粗糙度,虽然珩磨头的转速较低、淬硬或不淬硬钢,因而表面质量较难准确控制。

前角的影响 前角增大:可以减小刀具与工件的摩擦,降低切削力和切削温度,从而减少刀具磨损和积屑瘤的形成,有利于获得较低的表面粗糙度。 前角过小:会增加切削力和切削温度,加剧刀具磨损,容易导致工件表面产生划痕和波纹,增加表面粗糙度。

密封性:对于需要密封的零件,表面粗糙度的大小直接影响其密封性能。粗糙度过大可能导致密封不严,造成泄漏。美观度:表面粗糙度还会影响零件的美观度。光滑的表面往往给人以更好的视觉感受。表面粗糙度的测量与控制 表面粗糙度可以通过各种测量仪器进行测量,如表面粗糙度仪等。

粗糙度(表面粗糙度)定义:机件加工表面上具有较小间距和峰谷所组成的微观几何形状特性。成因:由刀具刃口形状、进刀和走刀、切屑形成过程(切削刀具对工件表面的摩擦、裂屑、剪切、屑瘤)等因素造成。

粗糙度是由加工过程中产生的各种因素形成的。例如,在加工过程中,刀具与零件表面间的摩擦会导致表面产生微小的变形,切屑分离时表面层金属的塑性变形也会留下痕迹。此外,工艺系统中的高频振动也会影响表面的粗糙度。

切削用量三要素

在外圆车削中,切削用量三要素与切削层参数的关系表现为:切削速度、进给量和背吃刀量的合理搭配可以优化加工过程,提高加工效率和工件质量。通过对这些参数的精心调整,可以在保证加工精度的同时,延长刀具寿命,降低加工成本。

切削用量三要素是指切削速度、进给量和背吃刀量,这三个参数是调整刀具与工件相对运动速度和位置的关键工艺参数。 切削速度:切削刃上选定点相对于工件主运动的瞬时速度。

切削用量三要素构成了车削加工的基础,它们分别是切削速度(vc)、进给量(f)以及背吃刀量(ap)。切削速度直接影响刀具磨损速度与加工效率,进给量则决定了工件表面的加工精度,背吃刀量则是控制切削层厚度的关键参数。为了确保加工效率与质量,这些参数需要根据具体工件和刀具进行精确调整。

切削用量是金属切削过程中的三个关键参数,它们共同影响着切削过程的质量和效率。这三个要素包括: 切削速度:切削速度是指刀具在切削过程中与工件相对运动的瞬时速度。它通常用公式 v_c = (π×d×w×n) / 1000 来计算,其中d代表工件待加工表面直径,n是工件的转速。

切削三要素是指切削用量三要素,切削用量表示主运动和进给运动大小的参数,是切削速度、进给量和切削深度(背吃刀量)三者的总称。切削速度v:切削刃选定点相对于工件的主运动的瞬时速度。进给量f:工件每旋转一周,车刀沿进给方向移动的距离称为进给量。

切削速度:切削用量三要素之一,指的是工件主运动方向上的线速度。计算公式为:切削速度(米/分)= (14 × 工件待加工面直径(毫米)× 工件每分钟转数)/ 1000。例如,对于直径为100毫米的工件,主轴转速为300转/分钟,切削速度为92米/分。

关于切削用量对零件加工质量的影响的实验报告和切削用量对加工过程的影响的介绍到此就结束了,不知道你从中找到你需要的信息了吗 ?如果你还想了解更多这方面的信息,记得收藏关注本站。

本文可能通过AI自动登载或用户投稿,文章仅代表原作者个人观点。本站旨在传播优质文章,无商业用途。如侵犯您的合法权益请联系删除。